9:00-18:00 MSK

Раскройный комплекс iECHO GLS на фабрике детской одежды «Аврора»

Компания «Аврора», расположенная в Туле, работает на рынке верхней детской одежды с 2006 года и сегодня является ведущим российским предприятием этого направления. Креативные дизайнеры и конструкторы, опытные закройщики и швеи создают модную добротную одежду для детей от 6 месяцев до 15 лет, ежегодно обновляя коллекции. Фабрика полного цикла, использующая современные технологии и только качественные и безопасные материалы и фурнитуру, предлагает уникальные авторские модели курток, пальто, комбинезонов, плащей и одежды из трикотажа, которые с удовольствием покупают родители и носят малыши и подростки.

«Аврора» активно занимается продвижением своей продукции, принимает участие в ведущих международных отраслевых выставках, благодаря чему ей удалось создать узнаваемый бренд и сформировать по всей стране сеть из более 300 оптовых партнеров.

О фабрике «Аврора» в развернутом интервью компании «Смарт-Т» рассказывает ее основатель и бессменный руководитель Наталья Геннадьевна Агапонова.

Генеральный директор компании "Автора" Наталья Геннадьевна Агапонова

Расскажите, пожалуйста, что стало отправной точкой открытия бизнеса детской одежды? Почему именно детской, и почему именно верхней?

Компания «Аврора» была создана 15 лет назад. К открытию этого бизнеса подтолкнуло мое личное осознание того, что в перспективе именно производственная сфера ляжет в основу экономического роста. Я сама являюсь инженером-технологом швейного производства и имею опыт работы на крупном швейном предприятии. Поэтому мои практический опыт и знания, полученные во многих учебных заведениях, сподвигли меня к тому, чтобы организовать собственную швейную фабрику.

Почему детская одежда… Во-первых, детство – это наше будущее, мы даже придумали слоган: «Мы одеваем будущее!». Во-вторых, дети всегда рождаются, всегда растут и, соответственно, востребованность детской одежды на рынке всегда будет высокой.

Почему верхняя… Мы живем в России, где в течение трех сезонов из четырех мы носим верхнюю одежду. Плюс к этому наш опыт накоплен в пошиве именно верхней одежды. И достаточно высокая рентабельность этого рыночного сегмента также сыграла свою роль. Это те самые факторы, которые и определили выбор именно этого направления.

С каких мощностей вы начинали?

В 2006 году мы арендовали производственную площадку 700 квадратных метров. Сразу грамотно организовали производство: создали раскройный участок, участок производственных линий и художественно-конструкторский отдел, предусмотрели также складские помещения. Установили оборудование, пригласили профессиональных специалистов – дизайнера, технолога, механика, набрали бригаду швей.

Когда вы начинали работу, велика ли была конкуренция на рынке детской одежды?

На этом рынке конкуренция была высокой всегда. Она была такой и в 2006 году, когда мы только начинали, она остается такой и сейчас. Кроме отечественных производителей с нами всегда конкурировали и зарубежные предприятия, присутствовавшие на нашем рынке детской одежды, – компании из Польши, Турции, Китая и из других стран. На данный момент мы вполне успешно выдерживаем конкуренцию как с российскими, так и иностранными производителями.

Многие российские бизнесмены, работающие в сфере производства, жалуются на дефицит высококвалифицированных кадров. Каким образом вы решаете эту проблему?

Вы правы, на рынке рабочей силы существует огромная проблема нехватки профессиональных кадров. Причин для этого много, о них мы сейчас не будем говорить. Мы решаем этот вопрос приглашением к себе специалистов, вовлечением их в нашу работу, поиском тех, кто полностью отдается своему делу, любит свою профессию. Мы стараемся их заинтересовать тем, что мы всегда работаем сплоченной командой и вместе стремимся достичь самого высокого результата.

Так как вопрос кадров стоит очень остро, мы в прошлом году пришли к заключению, что нам необходимо растить специалистов самостоятельно. Сначала в 2021 году мы сотрудничали с колледжем, и по нашему договору он обучал для нас две небольшие группы студентов. В рамках трехстороннего соглашения между будущим сотрудником, колледжем и нами был заключен договор, по которому мы сами оплачивали колледжу обучение и платили нашим будущим швеям стипендию.

В этом году мы открыли собственный учебный класс, взяли мастера производственного обучения. На данный момент мы, правда не быстро, но готовим швей на нашем производстве, используя собственные материалы и оборудование. Мы очень надеемся, что это начинание мы сможем продолжить, и сумеем растить для себя специалистов самого высокого профессионального уровня.

Какую стратегию дальнейшего развития компании вы для себя наметили?

При разработке стратегии компании «Аврора» мы закладываем следующие направления нашего развития. Первое, одно из важнейших, это повышение квалификации наших кадров и совершенствование учебного класса. И второе, касающееся производства, - расширение ассортимента и улучшение дизайна посредством использования цифровой печати.

Какие шаги вы сегодня предпринимаете для продвижения своей торговой марки?

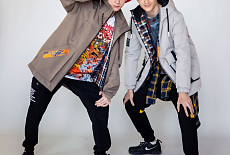

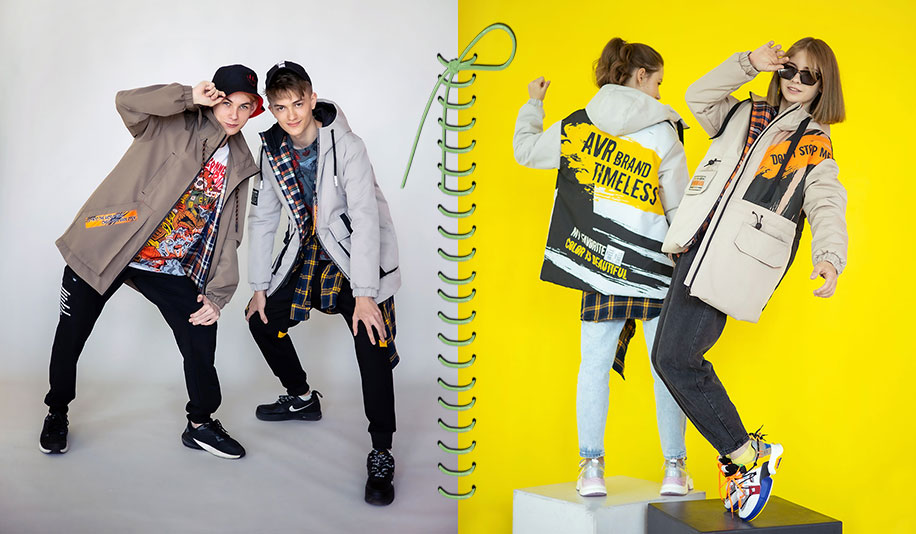

Каждый год наша компания разрабатывает две абсолютно новые и принципиально разные коллекции. Это коллекция «Зима» и коллекция «Весна-Осень».

При создании каждой модели наши дизайнеры разрабатывают индивидуальные принты, нашивки, печати, тесьмы. Каждая модель поэтому получается уникальной, что является важным конкурентным преимуществом на рынке детской одежды.

Для того чтобы преподнести каждую модель красиво, максимально эффектно и выигрышно, мы очень часто проводим фотосессии. Чтобы найти наилучшее решение демонстрации одежды мы приглашаем разных фотографов, постановщиков, сотрудничаем с модельными агентствами. Это делается для того, чтобы в каждой модели была видна ее изюминка, неповторимость и оригинальность.

Для продвижения коллекций мы ежегодно принимаем участие в отраслевых выставках, проходящих в Москве. Наши подростки, демонстрирующие одежду, отмечают, что они на выставках – самые лучшие!

Можно поподробнее узнать о ваших коллекциях?

Для каждой коллекции мы разрабатываем от 45 до 60 моделей, каждая из которых имеет по два-три цветовые решения. В новых коллекциях мы крайне редко используем уже существующие модели – процентов 10-15 от общего числа, все остальные модели являются совершенно новыми. Каждый раз мы используем новые ткани, новые силуэты, новые наполнители и утеплители, новые подкладки и фурнитуру. Таким образом, конечно же, задается достаточно высокий темп работы художественно-конструкторского отдела, отдела снабжения и производства. Ежегодная сменяемость моделей для разных сезонов – это всегда большие нагрузки на предприятие и значительный риск каких-то неудач, но этот риск, как показывает практика, ненапрасный. Об этом говорит то, что наши клиенты к нам всегда возвращаются, на выставках мы всегда имеем огромный успех, к нам приходят новые клиенты. И что очень важно, мы получаем глубокое профессиональное удовлетворение от того, что мы делаем.

Как Вы считаете, в детской одежде мода – это важно или все-таки здесь должны преобладать практичность, тепловые свойства и функциональность?

Когда мы создаем свои коллекции, мы обязательно учитываем несколько факторов, которые обязательно должны получить отражение в наших изделиях. Это необходимое условие. Мы, несомненно, принимаем в расчет модные тенденции, актуальные цветовые и силуэтные решения, но и функциональность, практичность и экономичность с точки зрения ценообразования являются такими же важными показателями. Именно поэтому наши коллекции пользуются таким неизменным успехом.

Возможность регулировки объема и роста одежды по нужному размеру (т. е. создание одежды на вырост) и трансформеры для малышей – это ваше ноу-хау или общемировая практика?

При разработке коллекций мы учитываем то, что дети растут, поэтому в производстве мы используем такой современный метод (очень популярный среди наших и зарубежных производителей), при котором в одежде предусматриваются отвороты рукавов и штанов, различные утяжки, резиночки, кулиски. Это просто необходимо для того, чтобы родители, купив изделие, были уверены, что оно на будущий год также будет ребенку впору, и он с удовольствием будет его носить.

Что позволяет поддерживать неизменным высокое качество вашей продукции?

На нашем предприятии уделяется огромное внимание качеству изделий. Чтобы произвести безупречную одежду мы выбираем только качественные материалы, изготавливаем точные лекала, осуществляем межоперационный и окончательный контроль качества каждой готовой вещи.

Как вам удается при высочайшем качестве изделий предлагать их по доступной для широкого круга покупателей цены?

Мы ориентированы на достаточно широкий круг покупателей. Основными потребительскими сегментами, на которые мы рассчитываем, являются средний, средний плюс и средний минус. Мы обязательно добавляем в коллекции несколько моделей экономкласса, которые позволяют привлечь покупателей с невысоким уровнем дохода. Мы думаем, что когда они поймут, что наши изделия качественные, практичные и современные, возможно, они будут покупать и более дорогие вещи.

Стоит сказать, что вопрос ценообразования очень сложный и серьезный. При определении цены мы обязательно учитываем как затратную часть, так и рыночные цены наших конкурентов. Мы анализируем ситуацию на рынке и смотрим на свои издержки. Когда мы находим баланс между этими показателями, мы получаем ту самую оптимальную цену, которая устраивает и покупателей, и нас.

Ваша одежда очень современна и технологична. Это как-то отмечается отраслевыми экспертами. Может быть вы получали какие-то дипломы, сертификаты?

Вся наша продукция обязательно сертифицируется и оформляется в соответствии с действующим законодательством. Кроме того, наше участие в московских международных выставках «CJF – Детская мода» отражено и зафиксировано дипломами участников. В прошлом году наша компания приняла участие во всероссийском конкурсе «Золотой Меркурий» (региональный этап которого проходил в Тульской области), в котором заняла первое место в номинации «Лучшее малое предприятие по производству детской одежды в Туле».

Имеете ли вы свой фирменный магазин?

В 2021 году наша компания открыла свой первый розничный магазин, который находится непосредственно в здании нашего предприятия. Мы также планируем в течение ближайших двух-трех лет открыть еще как минимум пять подобных магазинов.

Коллекции компании "Аврора"

Помимо объемных и постоянно обновляемых коллекций и высокого качества изделий какие еще преимущества компании «Аврора» Вы можете назвать?

Компания «Аврора» является предприятием полного цикла. Мы начинаем с разработки моделей и заканчиваем реализацией продукции оптовикам и в собственном магазине. И, конечно же, наше собственное производство и грамотное планирование позволяют нам своевременно докупать сырье, вовремя разрабатывать коллекции, оперативно осуществлять их производство и реализовывать изделия в необходимый срок. Это является нашим важным преимуществом по сравнению с теми предприятиями, которые завозят детскую одежду из-за рубежа. В последнее время импорт стал большой проблемой, и связано это со множеством ограничений, введенных из-за пандемии.

Вы упомянули ограничения. Хотелось бы узнать, как вашему предприятию удалось преодолеть пандемический кризис?

Компания «Аврора» в начале пандемии очень быстро перестроилась на производство медицинских масок. Мы быстро оформили технические условия, сами разработали и зарегистрировали эти изделия и шили маски около 2-3 месяцев, что позволило нам выйти из достаточно тяжелого финансового положения в тот период, когда все магазины были закрыты.

Изучаете ли вы современные материалы и технологии?

Наши специалисты постоянно исследуют рынки и отслеживают ситуацию на них. Они знакомятся с материалами, оборудованием, автоматизированными линиями. Художники-дизайнеры постоянно посещают выставки, технологи изучают информацию о новых методах обработки, новых применяемых приспособлениях и новом оборудовании.

В последние годы вы стали работать с трикотажем. Какую одежду вы из него производите и какую технологию нанесения уникального рисунка используете?

Да, в последнее время для детей мы начали разрабатывать и трикотажные изделия. К ним относятся: футболки, худи, брючки, спортивные костюмы, олимпийки. Для того чтобы вещи выделялись из общей массы и выглядели оригинальными, мы различными способами наносим на трикотажные полотна различные изображения и рисунки. Преимущественно мы используем цифровую печать, DTF- и термотрансферные пленки.

Сталкивались ли вы когда-нибудь с проблемой перепроизводства или вам удается реализовать весь склад?

С проблемой перепроизводства мы сталкивались 6-7 лет назад. Это было связано с ошибками планирования и кризисной ситуацией в нашей стране. На данный момент у нас подход к планированию достаточно серьезный, основанный на доскональном исследовании спроса. Но все-таки мы иногда рискуем, когда внедряем некоторые модели, но пока у нас все складывается благополучно.

Вы уже говорили о том, что в ваших планах - расширение ассортимента. Что вы собираетесь предпринять?

Что касается расширения ассортимента, мы собираемся действовать в направлении одежды для девочек-подростков и дополнения коллекций моделями для представительниц прекрасного пола более старших возрастов. Наши модели для девочек пользуются очень высоким спросом, и нам постоянно задают вопрос: когда же вы начнете шить женскую одежду? Это сделать не так трудно, ведь у молодежной и взрослой моды очень много общего – это и цвет, и силуэт, и ткани. К будущей зиме мы планируем расширить сетку до 48 размера для девочек и до 50 размера для мальчиков. Таким образом мы перейдем за границу подросткового возраста и охватим более взрослых потребителей.

Сейчас очень актуальна мода одинаковой одежды «мама+дочка», «папа+сын», получившая название «фэмели лук». На страницах модных журналов и у многих производителей можно встретить взрослое и детское платье, изготовленное в едином стиле. У нас это в ближайшее время тоже может быть реализовано.

Вы преимущественно занимаетесь оптовым сбытом своей продукции. Каких крупных закупщиков Вы можете назвать?

Заметную долю в структуре нашей выручки составляют маркетплейсы – компании Wildberries и OZON. Какие преимущества мы получаем от сотрудничества с этими площадками? Это, во-первых, очень быстрая оборачиваемость. И, во-вторых, благодаря обратной связи мы получаем исчерпывающую информацию о наших изделиях. Мы имеем полное представление обо всех плюсах и минусах каждой модели и можем оперативно реагировать и исправить недочеты, если они возникают. Есть в этой работе определенные трудности, но мы с ними успешно справляемся.

Какова география ваших поставок? Планируете ли вы выход на международный рынок?

География наших поставок очень широкая – от Калининграда до Дальнего Востока. Хочется отметить, что емкость рынка и потребность в нашей одежде гораздо больше, чем, к сожалению, тот объем, который мы можем произвести. Поэтому выход на зарубежные рынки возможен, но это план на ближайшую пятилетку.

Слово начальнику производства

Начальник производства компании "Аврора" Ольга Павловна Симак

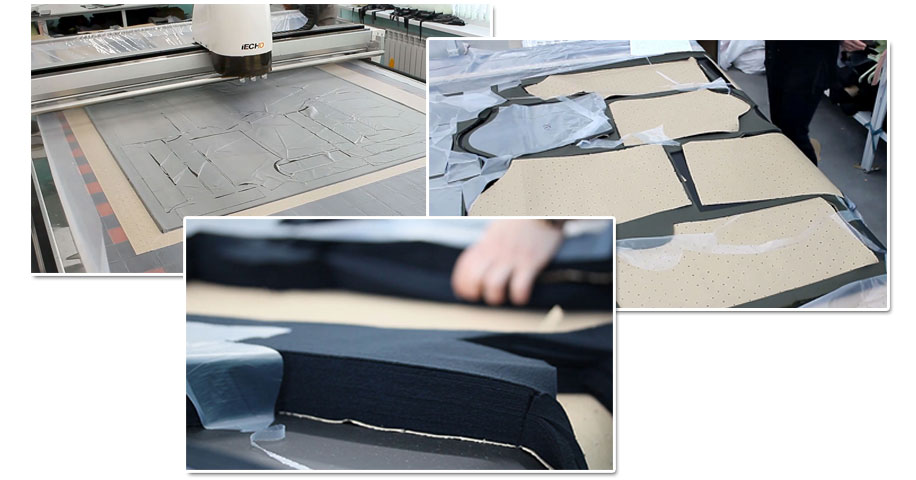

Недавно компания «Аврора» приобрела автоматизированный раскройный комплекс iECHO GLS для резки материалов настилом. Впечатлениями об этом оборудовании делится начальник производства компании «Аврора» Ольга Павловна Симак.

Вначале расскажите, пожалуйста, о производстве фабрики «Аврора» в целом. Какие организованы цеха, сколько человек задействовано непосредственно в производстве одежды?

Наше производство представлено двумя большими участками – раскройным и швейным. На швейном участке сейчас работают порядка 60 швей. В раскройном цеху задействованы 10 человек. Из них четыре человека в две смены обслуживают новый автоматизированный раскройный комплекс, и два человека работают с сабельными ножами и на ленточной машине.

Какие факторы повлияли на ваш выбор именно настилочно-раскройного комплекса iECHO GLS?

Раскройный комплекс iECHO привлек наше внимание на одной из выставок. Этот станок заинтересовал нас тем, что для него предлагались несколько типоразмеров рабочего стола (мы выбрали 2,5 х 2 м), настил можно формировать высотой до 7,5 см, предусмотрен программный автораскладчик кроя, который нас вполне устраивает, и имеется удобная панель управления.

Комплекс для раскроя настила iECHO GLS

А как была организована работа раскройного участка до появления промышленного станка?

До появления комплекса iECHO GLS работа на раскройном участке была выстроена следующим образом: сначала раскладчик лекал брал выкройки в бумажном виде и производил раскладку на ткани с учетом расходов и норм, которые были выданы нашим конструктором. Затем резчики делали настил и осуществляли резку вручную. Иногда из-за сложности ткани приходилось делать рассечку сабельными ножами. Потом крой обрабатывался ленточным ножом. Таким образом мы использовали две машины – сабельный и ленточный нож.

Что изменилось после внедрения автоматизированного раскройщика?

После приобретения раскройного комплекса iECHO GLS мы получили одни плюсы. У нас в два раза повысилась производительность труда, мы получили не отличное, а идеальное качество кроя. Отсюда результат: несмотря на значительное увеличение объема производства, качество кроя стало заметно лучше.

Раньше у нас бывали случаи, когда раскройный участок не успевал за швейным цехом, было трудно обеспечить кроем 60 швей. После приобретения раскройного комплекса iECHO все стало ровно наоборот. С его мощностями мы настолько увеличили скорость выхода кроя, что сейчас раскройный участок работает с опережением швейного на целый месяц. Так получается, что мощностей раскройного участка достаточно не только для нашего производства, мы готовы принимать заказы на резку кроя и от других фабрик.

Какова на сегодня загрузка раскройщика?

Сейчас комплекс iECHO работает с полной загрузкой 12 часов без всяких перерывов. Он прекрасно справляется со своими задачами и является для нас отличным помощником.

Как Вы считаете, раскройщик iECHO GLS сложен в управлении? Как быстро ваши сотрудники его освоили?

В эксплуатации комплекс iECHO не настолько сложен, как можно было предположить. После того, как мы его установили нам потребовалось всего около недели, чтобы освоиться, понять, как он работает. Через неделю раскройщик полноценно функционировал. В управлении этот комплекс прост, изучили мы его быстро. Сейчас такое ощущение, что он у нас работает уже очень долго.

Комплекс для раскроя настила iECHO GLS

Какие материалы вы кроите на новом оборудовании?

Для производства наших коллекций мы используем в основном курточные ткани, такие как дюспо, плащево-курточные и мембранные ткани. Для изготовления подкладки пользуемся флисом и кулиркой. Также на раскройщике мы режем трикотаж (футер, тонкий трикотаж) для таких изделий, как толстовки.

Раскройный комплекс iECHO GLS мы приобрели не так давно. Планировалось, что резать на нем будем только курточные и подкладочные ткани. Но все-таки решили поэкспериментировать и оказалось, что этот раскройщик отлично режет даже синтепон. Помимо автоматизированного кроя этого материала мы получили дополнительное преимущество - большую экономию. Вручную мы вынуждены были резать синтепон в форме прямоугольника. Теперь мы делаем раскладку на синтепон, и количество отходов материала у нас намного сократилось.

В раскройщике iECHO GLS предусмотрена функция автоматической заточки лезвия. На Ваш взгляд, это полезная функция?

На качество кроя очень влияет состояние ножа. Очень хорошо, что в раскройщике iECHO предусмотрена автоматическая заточка лезвия. Причем что важно, мы сами можем выбрать частоту затачивания в зависимости от того, какую ткань мы режем. Это очень помогает: крой выходит качественным, ровным, шов ко шву и отличной рассечки.

Процесс раскроя на НРК iECHO GLS

Какие удобства раскройщика Вы можете еще отметить?

Это оборудование позволяет управлять процессом таким образом, что можно в любой момент операции резки безопасно внести коррективы. Даже если мы неправильно выбрали программу, мы всегда можем остановить станок. Если нам нужно что-то поправить, мы также можем его остановить или перевести в аварийный режим. Все в этом раскройщике продумано до мелочей. У нас не возникает никаких вопросов по поводу того, как эксплуатировать эту машину.

В комплексе iECHO GLS все предусмотрено для обеспечения безопасности оператора. Эти решения очень продуманы и высокоэффективны. Обслуживающий этот раскройщик персонал при соблюдении основных требований техники безопасности может себя чувствовать абсолютно спокойно.

Поставщиком комплекса iECHO GLS стала компания «Смарт-Т». Вы довольны вашим сотрудничеством?

Да, поставщиком раскройного комплекса iECHO выступила московская компания «Смарт-Т». Нашим сотрудничеством мы очень довольны. Поставка была осуществлена в срок. При возникновении вопросов, мы всегда можем связаться со специалистами «Смарт-Т». Вызов инженера не представляет никаких трудностей. Техническая служба доступна 24 часа в сутки, и нам всегда рады помочь.

Татьяна ДементьеваКомпания «Смарт-Т», официальный дистрибьютор iECHO в России, выражает искреннюю благодарность руководству фабрики «Аврора» за радушный прием и плодотворный диалог и надеется на дальнейшее взаимовыгодное партнерство.

Журнал ЛЕГПРОМ, №1 (3) 2022