9:00-18:00 MSK

Повышение качества УФ-печати путем коронной и плазменной обработки поверхности носителей

УФ-печать - отличный выбор для производства рекламных, сувенирных, художественных и бытовых изделий, для которых важны стойкость к царапинам, прочность красочного слоя и качество поверхности отпечатка. Несмотря на то, что традиционные ртутные УФ-лампы все еще используются производителями УФ-принтеров, сегодня наблюдается стремительный рост спроса на эффективные светодиодные технологии отверждения чернил. Для получения качественного результата печати, который не в последнюю очередь определяется свойствами отвержденного слоя, очень важным является правильная подготовка поверхности носителя. В этой статье будут рассмотрены способы обработки с использованием различных технологий для повышения адгезии чернил к материалам с низкой поверхностной энергией.

Успеху УФ-печати способствует целый ряд факторов. Одним из наиболее важных из них является совместимость чернил со светодиодным УФ-источником, поскольку полимеризация происходит только тогда, когда спектры поглощения фотоинициаторов согласуются с максимальной длиной волны УФ-излучения. Несмотря на то, что рабочие характеристики светодиодного УФ-источника важны (пиковый световой поток, оптический выход, тепловые характеристики, надежность), нельзя не принимать во внимание и другие параметры процесса, влияющие на отверждение чернил, - это время воздействия, рабочие расстояния и предварительная/финишная обработка. Предварительную обработку поверхности носителя следует выделить особо, так как именно она может заметно повысить адгезию чернил.

Когда возникают проблемы с адгезией чернил пользователи УФ-оборудования часто фокусируются не на той причине, которая в действительности существует. Они ошибочно считают, что чернильный слой не полностью отверждается, и предполагают, что с системой УФ-отверждения что-то не так. На самом же деле мономер, входящий в состав чернил, обычно отверждается, но из-за недостатка поверхностной энергии носителя он физически не может прочно с ним соединиться. Единственное решение в этом случае - увеличение поверхностной энергии за счет соответствующей обработки поверхности.

Зачем нужна подготовка поверхности

Поверхности некоторых пластиков и материалов с покрытиями имеют низкую поверхностную энергию, что делает их гидрофобными, то есть несмачиваемыми. Такое свойство существенно снижает их способность связываться с УФ-чернилами (в дополнение к низкой поверхностной энергии недостаточной адгезии может способствовать наличие на поверхности материала любых видимых и невидимых загрязнений).

Когда молекулы УФ-чернил подвергаются воздействию ультрафиолетового излучения, они сшиваются, образуя полимер. Необходимо, чтобы полимер в процессе печати полностью отвердел, а также был обеспечен необходимый уровень адгезии чернил для последующего беспроблемного использования отпечатка. Этого можно достичь только тогда, когда поверхностная энергия материала или запечатываемого предмета превышает поверхностное натяжение УФ-чернил.

Чтобы увеличить поверхностную энергию и обеспечить качественную печать, пользователи используют такие методы подготовки поверхности, как обработку праймером, химическое травление и абразивную обработку. Несмотря на то, что эти способы в некоторых случаях себя оправдывают, многие испытывают трудности с этими операциями, поскольку они связаны с опасными веществами и осуществляются вручную. Эти методы также считаются более дорогими и трудоемкими по сравнению с автоматизированной обработкой поверхности с использованием коронного разряда, плазменной технологии или обработки пламенем, а также не гарантирующими равномерность обработки по всей поверхности носителя.

Какая технология лучше всего подойдет?

Выбор технологии, которая лучше всего подойдет для конкретных задач, начинается с правильного определения этих задач. Первым критерием является тип обрабатываемой поверхности. Это может быть плоскость (пленки, пластики) или объемная/криволинейная форма (различные предметы), для которых могут использоваться различные технологии предварительной обработки.

Коронный разряд – ведущая технология обработки пленок и пластиков

Для увеличения поверхностной энергии и смачиваемости пленок и пластиков и, соответственно, улучшения качества УФ-печати можно использовать коронный разряд, плазму, пламя или озон. В большинстве случаев обработка коронным разрядом является наиболее высокоэффективным и экономичным вариантом. Газовая плазма применяется в редких случаях, когда поверхности не поддаются обработке коронным разрядом. Обработка пламенем целесообразна, когда требуется оперативность работы или есть необходимость удаления производственных смазок или ворса с поверхности материала для печати. Обработка озоном в условиях обычного рекламного, упаковочного или сувенирного производства практически не применяется, т. к. она небезопасна и обычно встраивается в промышленные потоковые линии.

Коронный разряд, провоцирующий ионизацию воздуха, повышает поверхностную энергию за счет окисления поверхности синтетических материалов. Кроме того, он необходимым образом очищает их поверхность. Системы обработки коронным разрядом эффективны в отношении как токопроводящих, так и электроизоляционных материалов и могут применяться для обработки либо всей площади материала, либо только некоторых ее участков. Однако в большинстве случаев требуется обработка всей поверхности.

Пользователи, работающие с коронным разрядом, обычно оценивают мощность в киловаттах. Уровень мощности источника питания в этих единицах определяет, сколько энергии будет подаваться на коронатор. Однако коронный разряд наиболее точно измеряется плотностью мощности, которая позволяет учесть ширину обработки, линейную скорость и уровень мощности. Расчет плотности мощности особенно полезен при обработке одного и того же материала на нескольких линиях с разной шириной или линейной скоростью.

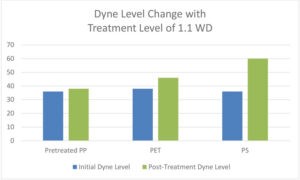

Диаграмма 1. Изменение показателей смачиваемости в зависимости от уровня обработки (плотность мощности 1,1)

Следует отметить, что не все пластики и пленки одинаково реагируют на обработку коронным разрядом. Для ПЭТ, ПС и ПП обработка коронным разрядом при определенной плотности мощности дает различные результаты касательно поверхностной энергии. Результаты измерения поверхностной энергии записываются в динах - единицах измерения смачиваемости поверхности. Как отмечалось ранее, для успешной печати поверхностная энергия материала должна быть значительно выше, чем поверхностное натяжение чернил.

Для обеспечения оптимальной адгезии необходимо провести предварительное тестирование для определения необходимой степени обработки. Важно при этом помнить, что высокая мощность разряда не является залогом наилучшего результата; для его достижения, наоборот, рекомендуется использовать наименьшее количество энергии.

Обработка предметов требует другой технологии

В отличие от листовых пластиков, которые обрабатываются коронным разрядом, различные предметы могут иметь самые разные формы и иметь как плоскую, так и искривленную поверхность. Для обработки объемных предметов используются аппараты воздушно-плазменной обработки со специальными электроразрядными головками.

В чем разница между короной и плазмой? Технически корона - это форма воздушной плазмы. В случае листовых материалов атмосферная плазма - это обработка с применением дополнительного благородного газа, необходимого для достижения наилучшего эффекта. Когда речь идет о пространственных объектах, термин «атмосферная плазма» подразумевает под собой воздушную плазму без добавления какого-либо газа. Атмосферная плазма переменного химического состава может использоваться для обработки объемных предметов, но в большинстве случаев будет достаточной обработка воздушной плазмой с применением только воздуха.

Как плазма повышает поверхностную энергию? При обработке воздушно-плазменным методом для подготовки к печати поверхности очищаются, травятся и функционализируются. При очистке удаляется пыль путем нейтрализации электростатического заряда, который ее удерживает. Таким же образом устраняются большая часть органических и некоторые неорганические загрязнения. Микроскопическое травление, которое происходит при плазменной обработке, приводит к тому, что гладкая поверхность превращается в поверхность с большим количеством контактных участков. Это увеличивает «полезную» площадь для обеспечения повышенной адгезии чернил. Функционализация, иногда называемая активацией, - это добавление гидроксильных или карбоксильных групп к внешним молекулярным слоям поверхности. Добавление таких полярных групп позволяет повысить общую поверхностную энергию материала и, соответственно, обеспечить чернилам прочное сцепление с модифицированной поверхностью.

Дуговая, выдувная ионная плазма и обработка пламенем

Рис. 1. Выдувная дуговая плазма

Выдувная дуговая воздушная плазма (Рис. 1) образуется вследствие обдува атмосферным воздухом двух высоковольтных силовых электродов. Электрический разряд положительно заряжает окружающие его ионы. Благодаря прямому контакту эти частицы в свою очередь положительно заряжают обработанный участок поверхности предмета. Это делает поверхность более восприимчивой к попадающим на нее чернилам. Выдувная дуговая плазма неприменима к металлизированным и другим токопроводящим поверхностям, но очень эффективна в отношении широкого спектра пластиков, включая полиэтилен, полипропилен, полиэтилентерефталат, нейлон, полистирол, поликарбонат, ПВХ и другие термопластичные и термореактивные пластики.

Рис. 2. Выдувная ионная плазма

Выдувная ионная плазма (Рис. 2) создает высокоскоростной концентрированный поток заряженных ионов, который обеспечивает эффективную обработку как электроизоляционных, так и токопроводящих материалов. Этот метод идеально подходит для быстрой обработки поверхностей, которые могут не реагировать на другие виды обработки, и для воздействия на небольшие участки, доступ к которым затруднен.

Обработка поверхности пламенем - еще один вариант обработки материалов с низкой поверхностной энергией, которые способны выдерживать температуру пламени.

Интеграция плазменных и пламенных систем

Хотя полезный эффект от обработки может сохраняться в течение нескольких часов, дней и даже недель, следует все-таки после обработки приступать к печати как можно скорее. Это обеспечит максимально возможную адгезию чернил к сложным носителям. Устройства плазменной и пламенной обработки универсальны и могут интегрироваться с робототехническим оборудованием, которое стало все чаще использоваться в сочетании с планшетными УФ-принтерами. Популярность этих технологий модификации низкоэнергетических поверхностей обусловлена компактностью, эффективностью и экономичностью подобных систем, а также неизменной повторяемостью результата обработки.

Примечание: хотя повышение поверхностной энергии пластиков имеет первостепенное значение для улучшения адгезии УФ-чернил, следует учитывать и другие факторы, влияющие на прочность отпечатка, например возможную усадку чернильного слоя.

Источник основной информации: журнал UV+EB Technology (США)