9:00-18:00 MSK

Повышение адгезии УФ-отверждаемых чернил с помощью газофазной плазменной горелки

Коротко о проблеме

Спрос на струйную УФ-печать на плоских и объемных изделиях (в том числе тонких пленках) быстро растет благодаря тем преимуществам, которые обеспечивает эта технология. Однако для технологии УФ-отверждения актуальны проблемы, связанные с недостаточной адгезией чернил к поверхности полимерных носителей. Газофазные плазменные технологии позволяют решить проблемы, связанные с низкой поверхностной энергией пластиков и с чувствительностью некоторых материалов к повышенным температурам. В этой статье рассматривается природа плазмы и механизмы ее взаимодействия с поверхностью полимеров, а также развенчиваются некоторые устоявшиеся мифы.

Введение

Струйная печать намного сложнее и деликатнее аналоговой печати. Для обеспечения высокого качества печати печатающие головки струйного плоттера должны выстреливать чернильные капли необходимого размера и обеспечивать им высокоточную траекторию. УФ-чернила имеют низкие вязкость и поверхностное натяжение, что в некоторых случаях создает проблемы адгезионной связи чернил с поверхностью полимерного носителя. При этом усадка чернил может быть способствующим этой проблеме фактором. Печатные компании, широко использующие УФ-печать, обычно работают с несколькими материалами, в том числе эластомерами, резиной, полиуретаном, ацеталями, нейлоном, полиолефинами и др. Между пластиками, даже в пределах одного семейства, существуют различия в химических и физических свойствах, поэтому получать однозначно высокий результат УФ-печати от раза к разу сложно.

Экологичная предварительная плазменная обработка поверхности окислением решает проблемы низкой адгезии и обеспечивает эффективную альтернативу химическим праймерам. Газофазное плазменное окисление с модификацией поверхности - наиболее распространенный метод изменения поверхностных свойств – доказал свою эффективность, экономичность и экологическую безопасность. Выбор метода обработки для каждого конкретного случая может быть осложнен отчасти из-за неправильных представлений, отчасти из-за запутанной терминологии.

Общеизвестными способами модификации поверхности являются: электрический коронный разряд, холодная плазма, пламя и озонирующий ультрафиолет. Нарушение адгезии УФ-чернил влечет за собой значительные финансовые потери. Благодаря пониманию научных основ контактных углов, смачивания поверхности и химической активации, может быть решена практически любая проблема, связанная с адгезией, даже при использовании самых «сложных» полимерных и эластомерных материалов.

Контактный угол, поверхностная энергия и смачивание

Основные причины, по которым многие пластики плохо связываются с УФ-чернилами, заключаются в том, что эти материалы являются гидрофобными, неполярными, химически инертными и отличаются плохой смачиваемостью, т. е. низкой поверхностной энергией. Хотя эти водоотталкивающие эксплуатационные свойства часто идеально подходят конструкторам, они являются настоящим бедствием для тех, кто нуждается в склеивании гидрофобных материалов или в нанесении на них различных покрытий. Прочная адгезия обычно возникает у материалов с гидрофильной поверхностью. Для оптимальной адгезии УФ-чернила должны хорошо смочить поверхность носителя.

Смачивание означает, что жидкость течет и покрывает поверхность с максимальной площадью контакта и максимальной силой притяжения между чернилами и поверхностью носителя. Чтобы жидкость эффективно смачивала поверхность, поверхностная энергия УФ-чернил должна быть ниже (как можно ниже) поверхностной энергии пластика. В качестве альтернативного метода можно прибегнуть к повышению поверхностной энергии самого носителя. Поверхностное натяжение и поверхностная энергия измеряются в дин/см (в системе СИ – в мН/м). Чем выше поверхностная энергия материала относительно поверхностного натяжения жидкости (УФ-чернил), тем лучше будет ее смачиваемость и тем меньше будет контактный угол (Рис. 1).

Рис.1 Смачиваемость гидрофильных и гидрофобных поверхностей

Как правило, приемлемая адгезия достигается, когда поверхностная энергия носителя примерно на 8-10 дин/см выше, чем поверхностное натяжение чернил. Для оптимальной адгезии низковязких УФ-чернил с поверхностью полимеров и для наилучшего качества печати значения поверхностной энергии должны находиться в диапазоне 48-56 дин/см. Более высокая поверхностная энергия (более 60 дин/см) может привести к разбегу чернильных точек в особенности на цилиндрических поверхностях, таких как канцелярские ручки и бутылки. Другими словами, значение поверхностной энергии 70 дин/см (смачивание водой) не обязательно является преимуществом.

Усадка УФ-чернил является важным фактором для адгезии и качества печати. Объемная усадка мономеров (акрилатов и метакрилатов) происходит в процессе полимеризации, когда слабые силы Ван-дер-Ваальса замещаются сильными короткими ковалентными связями между атомами углерода и мономерными звеньями. Усадка чернил приводит к серьезным проблемам, в числе которых высокая концентрация внутренних напряжений, которые провоцируют поверхностные дефекты, ухудшающие механические свойства красочного покрытия.

Рассмотрим одну каплю жидкости, находящуюся на плоской твердой поверхности в состоянии покоя (равновесия). Угол, образованный между твердой поверхностью и жидкостью в точке контакта трех фаз (твердой, жидкой и газообразной), называется контактным углом θ. Это угол между касательной к полусферической поверхности капли и горизонтальной линией твердой поверхности с вершиной в точке контакта. Форма капли обусловлена молекулярными силами, благодаря которым все жидкости из-за сжатия поверхности стремятся формировать объем в форме, имеющей наименьшую площадь поверхности. Процесс сжатия поверхности называется поверхностным натяжением.

В большинстве случаев требуется только определение контактного угла статического равновесия с использованием дин-растворов в соответствии с задокументированной процедурой испытаний ASTM D2578. Такие испытательные комплекты, как дин-ручки (маркеры) и дин-растворы предоставляют полезную информацию, но они не позволяют точно измерить поверхностное натяжение. Измерения поверхностного натяжения могут значительно варьироваться в зависимости от человеческого фактора и интерпретации поведения капли. Известно, что дин-ручки и дин-растворы являются экономичным решением в определении значительных различий в поверхностном натяжении и способны идентифицировать поверхности с хорошей и плохой адгезионной способностью. Бутилированные растворы предпочтительнее дин-ручек из-за проблем загрязнения, которое может произойти при их многократном использовании.

Динамические контактные углы

Оценка поведения жидкости только с учетом статического контактного угла может привести к неправильной интерпретации взаимодействия жидкости/твердого тела и некорректному решению проблем адгезии. Это связано с тем, что реальная струйная печать происходит в динамичных, а не статичных условиях, поэтому динамический контактный угол важно принимать во внимание (Рис. 2).

Рис. 2 Динамические контактные углы θR и θА

На контактные углы влияют как изменения химического состава поверхности, так и изменения ее рельефа/шероховатости. Наступающий угол смачивания (θА) в большей степени зависит от низкоэнергетических (немодицицированных) компонентов поверхности носителя, в то время как отступающий угол смачивания (θR) более «чувствителен» к высокоэнергетическим окисленным (предварительно обработанным) поверхностям. Таким образом, отступающий угол является наиболее важным параметром измерения модифицированной составляющей поверхности после предварительной обработки материала, оценка которой проводится с использованием дин-растворов. Поэтому для всех носителей с модифицированной поверхностью необходимо измерять как наступающий, так и отступающий угол смачивания.

Когда каплю помещают на твердую наклонную поверхность, она устремляется под наклон и скатывается вниз. Формирующиеся углы называются наступающим (θА) и отступающим (θR). В документе ASTM D724 описываются методы измерения динамических контактных углов с использованием современного оборудования (оптических тензиометров и гониометров) на основе анализа формы капли и ее массы.

Химическая активация поверхности

Производители сосредоточивают свое внимание в основном на контактных углах или измерениях других параметров смачиваемости и принимают их в качестве единственных показателей проблем адгезии. Однако химическая функциональность поверхности также важна, т. к при обработке гидрофобные поверхности активируются и приобретают свойства гидрофильности. Для химической активации поверхности (ее окисления) используются газофазные процессы, так называемые «тлеющие разряды». Этим процессам присуща способность генерировать газовую плазму – чрезвычайно реактивный газ, состоящий из свободных электронов, положительных ионов и других частиц. Плазму часто называют четвертым состоянием вещества. При подаче высокой энергии твердые тела расплавляются в жидкости, жидкости испаряются, превращаясь в газ, а газы ионизируются, превращаясь в плазму.

В физике механизмы образования плазмы описываются как различные процессы, но их влияние на смачиваемость поверхности аналогично. Химические и физические реакции, которые происходят при образовании плазмы, приводят к образованию свободных электронов, ионов, радикалов и других частиц в метастабильном состоянии.

УФ-излучение, генерируемое в плазме, может воздействовать на поверхность с энергией, достаточной для разрыва молекулярных связей на поверхности большинства полимерных материалов. Разрыв молекулярных связей приводит к образованию на поверхности полимера свободных радикалов очень высокой реакционной способности, которые, в свою очередь, могут приводить к образованию поперечных связей или в присутствии кислорода быстро вступать в реакцию с образованием различных химических функциональных групп. К полярным функциональным группам, которые могут обеспечить и усилить адгезионные качества поверхности материалов, относятся карбонильные (C=O), карбоксильные (HOOC), гидропероксидные (HOO-) и гидроксильные (HO-) группы. Даже небольшие количества реакционноспособных функциональных групп, включенных в полимеры, могут улучшить химическую функциональность поверхности и оказать очень положительное влияние на смачиваемость. Придание механических шероховатостей (включая оттиски пресс-форм) в сочетании с обработкой плазмой также можно использовать для эффективной предварительной обработки поверхности носителя. К общеизвестным процессам предварительной обработки поверхности носителя относятся: коронный разряд (или диэлектрический барьерный разряд), плазма атмосферного давления, воздушная плазма, огненная плазма, высокочастотный газовый разряд низкого давления и комбинация УФ-облучение/озон. Использование каждого метода зависит от особенностей конкретного применения и обладает уникальными преимуществами и потенциальными ограничениями.

Полимер (аморфный или полукристаллический), плазменный процесс, связывание и производственный процесс требуют тщательного изучения и тестирования. Одно важное исследование, проведенное с применением полипропилена, показало, что обработка пламенем является самой «неглубокой», т. к. кислород, присоединенный в процессе обработки в основном сконцентрирован около внешней поверхности пленки. Обработка коронным разрядом и плазмой, по-видимому, несколько глубже затрагивает поверхность полимеров, а обработка «ультрафиолет/озон» эффективна для большей части массы полимера. Для достижения максимальной результативности внешние условия, такие как влажность, также важны. Известно, что некоторые виды предварительной обработки и способы их применения могут пагубно сказываться на последующих производственных операциях, например, они могут провоцировать расслаивание упаковочных синтетических материалов в процессе их термосваривания.

Плазменная обработка поверхности

Классический электрический коронный разряд (диэлектрический барьерный разряд) получают с помощью генератора и электрода (электродов), подключенного к высоковольтному источнику, противоэлектрода с нулевым потенциалом и диэлектрика, используемого в качестве барьера (Рис.3).

Рис. 3 Сферический электрод, генерирующий плазму коронного разряда

Высокочастотный высоковольтный разряд (повышающий трансформатор), создающий разность потенциалов между двумя точками, требует заземления в сетях напряжения 35+ кВ и частоты 20-25 кГц. Пользовательские конфигурации электрода позволяют обрабатывать множество поверхностей различной геометрии - плоские, выпуклые, вогнутые и т. д. Одним из примеров применения коронного разряда является обработка электрических разъемов, в которой штыревые и сферические электроды одновременно обрабатывают трехмерные отверстия малого диаметра и плоские наружные поверхности (патент США US 5051586 (1991)). В результате электрического разряда в области плазмы образуется озон. Было установлено, что коронный разряд эффективен при удалении невидимых углеводородных веществ, появляющихся на поверхностях после их очистки растворителем или моющим средством.

Миф: Плазма атмосферного давления является недорогой альтернативой коронному разряду.

Факт: Коронный разряд часто более эффективен при обработке больших площадей. Он также воздействует на большую глубину материала. Но на самом деле, многие плазменные системы атмосферного давления стоят дороже систем коронного разряда.

Воздушная плазма представляет собой круговой коронный разряд (называется также гашением воздушной плазмы, усиленной воздушной короной и гашением дуги). Обрабатывающая головка состоит из двух электродов-крючков, расположенных в непосредственной близости друг от друга и соединенных с высоковольтным трансформатором, генерирующим электрическую дугу от 7 до 12 кВ с более низкой относительно коронного разряда частотой – от 50 до 60 циклов в секунду. Затем при нагнетании воздуха непрерывная электрическая дуга продуцирует коронный разряд – плазму (Рис. 4).

Рис. 4 Разделение электродов-крючков

Никакого положительного заземления не требуется. Этот процесс предварительной обработки практически не способен производить очистку поверхности. В процессе обработки выделяется озон.

Миф: Обработка круговым коронным разрядом сохраняет эффективность дольше, чем обработка пламенем.

Факт: Научные исследования показывают, что огненная плазма на полиолефинах обеспечивает более длительную эффективность обработки из-за меньшей глубины проникновения.

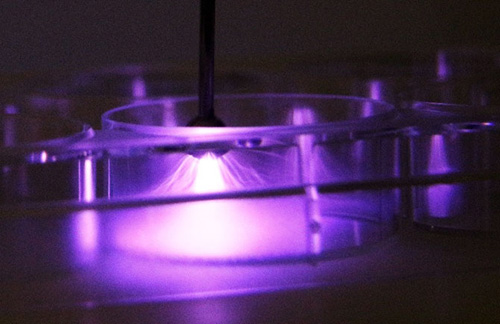

В методе плазмы атмосферного давления (также называемой ионной плазмой или сфокусированной коронной плазмой) используется один электрод с узкой форсункой, который питается от электрического генератора с повышающим трансформатором, а также воздух под большим давлением (Рис. 5).

Рис. 5 Электрод с узкой насадкой

Внутри обрабатывающей головки образуется интенсивная сфокусированная плазма, которая выбрасывается наружу. Недавно было внедрено усовершенствование – система управления мощностью переменного плазменного разряда. Возможность регулировки мощности является очень важной при обработке термочувствительных и/или тонких полимерных материалов и при печати УФ-чернилами низкой вязкости. Переменность мощности плазменного разряда может быть достигнута двумя методами, предложенными учеными: вариацией преобразования входного сигнала (т. е. изменением частоты) и вариацией количества импульсных сигналов в единицу времени, подаваемых на параллельные электроды, которая называется импульсно-плотностной модуляцией. Первый метод обычно задействуется, когда выходная мощность превышает 100 Вт. Второй метод очень эффективен для стационарного управления мощностью плазмы, значения которой ниже 100 Вт. В процессе предварительной обработки материалов плазмой атмосферного давления помимо подготовки поверхности к печати происходит очищение поверхности от различных механических и химических загрязнений, включая углеводороды. Однако плазма атмосферного давления не удаляет большинство силиконов и вещества, содержащие в качестве добавок агенты скольжения. В процессе обработки выделяется незначительное количество озона. Исследования показывают, что чистое травление поверхности может дополнительно увеличить адгезию чернил.

Миф: Плазма атмосферного давления не имеет электрического потенциала.

Факт: Если не будет окончательно доказано, что электрический потенциал плазмы атмосферного давления в любых случаях равен нулю, ее лучше охарактеризовать как плазму с низким потенциалом.

Метод огненной плазмы предусматривает использование веществ высокой реакционной способности, которые формируются при сгорании воздуха и углеводородного газа и генерируют плазму (Рис.6).

Рис. 6 Профиль ламинарного пламени

Хотя обработка пламенем является экзотермическим процессом, тепло не повышает химическую функциональность и улучшает смачиваемость поверхности носителя. Пламя освобождает поверхность от механических загрязнений и некоторых углеводородов, но не удаляет силиконы, плесень и агенты скольжения. Обработка пламенем лучше окисляет поверхность, больше повышает смачиваемость и увеличивает продолжительность годности материала к печати, чем электрические методы обработки благодаря меньшей глубине проникновения – 5-10 нм. Озон при обработке пламенем не выделяется. Приобретая горелки для обработки пламенем, необходимо сравнить между собой ленточные горелки и горелки с просверленным выходным отверстием и оценить преимущества регулятора при нулевом балансе.

Миф: Обработка пламенем небезопасна.

Факт: Необоснованная критика исходит от производителей конкурирующего оборудования. На протяжении десятилетий обработка пламенем использовалась в качестве безопасного и эффективного метода во многих отраслях промышленности.

Pyrosil – это метод предварительной обработки пламенем, оптимизированный для пластиков и металлов (Рис. 7) и высоко оцененный компаниями Applied Surface Technologies LLC и The Sabreen Group Inc. Эта технология разработана и запатентована 30 лет назад немецкой компанией SURA Instruments GmbH. Эта технология отличается от стандартной обработки пламеенем и высокоэффективна в отношении стекла и керамики. Процесс был усовершенствован независимо от применения к пластикам, которые требуют повышения адгезии чернил при УФ-печати и декоративных/функциональных покрытий. В некоторых случаях метод Pyrosil по эффективности превосходит традиционные методы, использующие электрический разряд и пламя. Надлежащий контроль нанесения праймера и горения пламени имеет решающее значение для достижения необходимой адгезии. Некоторые пользователи склонны наносить избыточное количество праймера, что приводит к ухудшению адгезии и лишним затратам.

Рис. 7 Пламя пропана (слева) и пламя газовой смеси (справа). Схема процесса осаждения при горении

Этот процесс представляет собой технологию химического осаждения из паровой фазы, приводящего к образованию слоя аморфного кремния на обработанном носителе. Поверхность обрабатывается окислительным пламенем, содержащим прекурсор – кремнийорганическое соединение, которое в процессе горения подвергается пиролизу (термическому разложению). Образовавшаяся «зола» осаждается на поверхности материала в виде аморфного кремния, формирующего ультратонкий (20-40 нм) слой высокой адгезионной способности. Другими словами, на поверхности носителя образуется стеклоподобный высокореакционный слой, обеспечивающий высокую адгезию чернил. В процессе выпаривания запатентованных химических веществ, которые смешиваются с пропаном и затем сжигаются, диоксид кремния (SiO2) осаждается на материале. Для улучшения гидрофильности (смачиваемости) диоксид кремния создает на поверхности носителя высокое поверхностное натяжение. Легко модифицируемые производственные системы позволяют изготавливать оборудование по индивидуальному заказу в соответствии с конкретными нуждами.

Миф: Процесс Pyrosil аналогичен обычной обработке пламенем.

Факт: Технология Pyrosil отличается от простой обработки пламенем. Это процесс, сопровождающийся осаждением компонентов газовой смеси - соединений кремния.

В отличие от плазмы атмосферного давления и воздушной плазмы обработка поверхности с использованием холодной газовой плазмы, также называемой холодной газовой плазмой низкого давления, осуществляется в закрытой вакуумной камере (Рис. 8а и 8б).

Рис. 8а Камера холодной газовой плазмы (плазма внутри)

Рис. 8б Схема холодной газовой плазменной системы

В этой технологии обычно используется промышленный газ – кислород (О2) – и другие газы и газовые смеси. Газ выделяется в камеру в условиях частичного вакуума и подвергается воздействию радиочастотного электрического поля (RF). Реакция происходит между высокореактивными частицами, генерируемыми полимерами, помещенными в плазменное поле на внутренние алюминиевые полки проводящего электрода или сетку. При этом разрушаются молекулярные связи, что приводит к очистке и химическим/физическим модификациям поверхности, включая увеличение шероховатости, укрепляющей механические поверхностные связи. Существенным преимуществом холодного газоплазменного процесса является удаление с поверхности носителя углеводородов, что не требует в дальнейшем обработки поверхности растворителем. В случае плазмы атмосферного давления не удаляются все полиароматические углеводороды, для них требуется обязательное очищение с применением растворителя.

Миф: Обработка холодной газовой плазмой является слишком медленной по сравнению с другими процессами.

Факт: Большие партии деталей можно обработать предварительно и подвергать их в дальнейшем автоматизированным операциям, не требующим дополнительной обработки. Детали, обработанные холодной газовой плазмой, демонстрируют высочайшее качество обработки и самый длительный срок сохранения модифицированных свойств поверхности. Критика исходит от производителей конкурирующего оборудования.

Факторы, влияющие на адгезию и старение (срок годности)

Качество предварительной обработки и продолжительность пригодности пластиков для печати зависит от чистоты их поверхности. Для достижения оптимальных результатов предварительной обработки и последующей адгезии поверхность запечатываемых материалов должна быть чистой. К загрязнениям поверхности носителей, которые препятствуют качественной обработке, относятся: посторонние механические частицы, пыль, жир и масло. Материалы с низкой молекулярной массой, такие как силиконы, смазки для форм и агенты скольжения особенно вредны для обработки и печати, поэтому химическая чистота поверхности также является важным фактором. Некоторые растворимые и нерастворимые соединения, входящие в пигменты и красители, также могут отрицательно влиять на адгезию.

Срок годности (старение и деградация обработки) обработанных пластиков зависит от типа полимерной смолы, состава материала и условий в помещении хранения. Срок годности обработанных пластиков ограничен наличием низкомолекулярных окисленных веществ, таких как антиоксиданты, пластификаторы, противоскользящие и антистатические агенты, стабилизаторы, пигменты и красители и пр. Воздействие на обработанные поверхности повышенных температур увеличивает подвижность молекулярных цепочек: чем выше подвижность цепочек, тем быстрее происходит деградация предварительной обработки. Поверхности, обработанные плазмой, стареют с разной скоростью и в разной степени в зависимости от факторов окружающей среды. Характеристики старения и срок хранения имеют важное значение для производственных процессов. Активированные поверхности могут сохранять эффективность обработки в течение несколько часов, дней, месяцев… Перед печатью необходимо всегда проверять адгезионную способность ранее обработанных носителей.

Выбор вида плазменной обработки

Следует учитывать, что выбор метода предварительной обработки зависит от конкретных задач, и каждый метод может обладать уникальными преимуществами и потенциальными ограничениями. Рассмотрим следующие факторы:

- Полимеры по-разному реагируют на процессы окисления. Тип полимера и требования к его конечному использованию имеют решающее значение при выборе метода предварительной обработки.

- Необходимо уточнить, является ли обрабатываемый материал токопроводящим. Например, несобранные пластиковые корпуса электронных разъемов без металлических контактных штырьков могут обрабатываться электрическими методами, в то время как собранные разъемы могут вызывать проблемы с эффективностью воздействия электрической дуги.

- Рассмотрим геометрию деталей. Плоские поверхности легче обрабатываются в сравнении с материалами, имеющими значительные углубления, экстремальные конусы и другие неровности поверхности. Испытания на смачиваемость трудно проводить на небольших участках и сильно текстурированных поверхностях.

- Автоматизирована ли обработка материалов? Электропроводящие детали производственных систем (ремни и цепи) могут вызывать искрение при использовании классического коронного разряда и плазменных аппаратов с узкими форсунками. В качестве альтернативы можно использовать метод обработки пламенем, холодную газовую плазму или плазму атмосферного давления с низким потенциалом.

- Следует избегать избыточной обработки. Чрезмерное плазменное окисление поверхностей может отрицательно повлиять на последующие процессы, например на тепловую или традиционную сварку.

- Не все оборудование для предварительной обработки поверхности одинаково. Необходимо изучить качество и возможности предлагаемых рынком систем и посмотреть на них в действии. В отношении процессов электрической обработки важно соблюдение равномерности плазменного разряда; для обработки пламенем необходимо принять во внимание различия между ленточными горелками и горелками с просверленным выходным отверстием, а также компонентами систем сгорания. Что касается холодной газовой плазмы, то в данном случае следует проверить качество конструкции камеры, электродных полок и узнать производителя вакуумного насоса и оценить его авторитетность.

Резюме

Существенной проблемой в вопросе достижения стабильного качества струйной УФ-печати является плохая адгезия чернил к полимерному носителю. Чернила УФ-отверждения имеют низкую вязкость и поверхностное натяжение, что препятствует прочному их сцеплению с поверхностью материала. Для оптимальной адгезии чернила должны тщательно смачивать поверхность, подлежащую запечатыванию. Важно изучить как статические, так и динамические контактные углы. Газофазные плазменные технологи решают проблемы в струйной печати, связанные с низкой поверхностной энергией и термочувствительностью полимеров. Однако стоит отметить, что выбор метода обработки для каждого конкретного случая может оказаться сложным. Благодаря пониманию основ науки о контактных углах, смачивании поверхности и химической активации, практически любая проблема с адгезией может быть решена даже если для печати будут использоваться самые устойчивые с точки зрения физико-химических связей полимеры и эластомеры.

Источник: журнал UV+EB Technology (США)